Szybkie cięcie drutu: rewolucjonizacja precyzyjnej produkcji

2025.01.30

2025.01.30

Wiadomości branżowe

Wiadomości branżowe

W świecie inżynierii precyzyjnej i produkcji popyt na wysokiej jakości, skomplikowane cięcia stale rośnie. Od części motoryzacyjnych po elektronikę, branże wymagają technologii cięcia, które mogą dostarczyć drobne szczegóły z szybkością i dokładnością. Jedną z takich technologii, która wytwarza fale w tych branżach, jest szybkie cięcie drutu. Ten innowacyjny proces obróbki przekształca sposób, w jaki producenci podchodzą do precyzyjnego cięcia, oferując szybsze, bardziej wydajne rozwiązanie bez uszczerbku dla jakości.

Kluczową cechą szybkiego cięcia drutu jest możliwość osiągnięcia skomplikowanych kształtów i drobnych detali, często z tolerancjami tak ciasnymi jak kilka mikronów. Ta zdolność sprawia, że jest to niezbędne narzędzie w branżach takich jak produkcja lotnicza, motoryzacyjna, elektroniczna i urządzeń medycznych, gdzie precyzja jest najważniejsza.

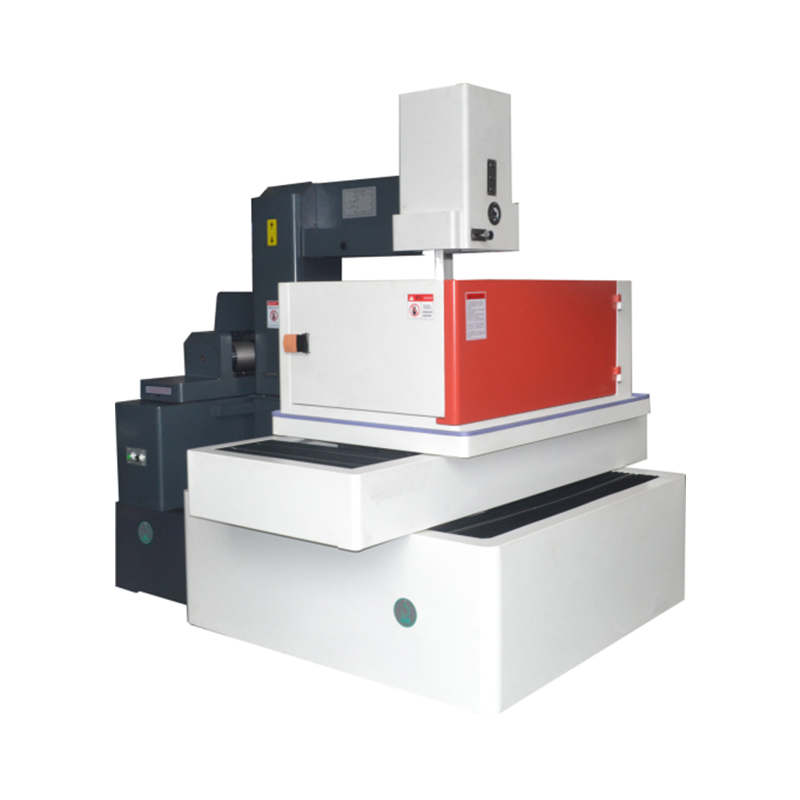

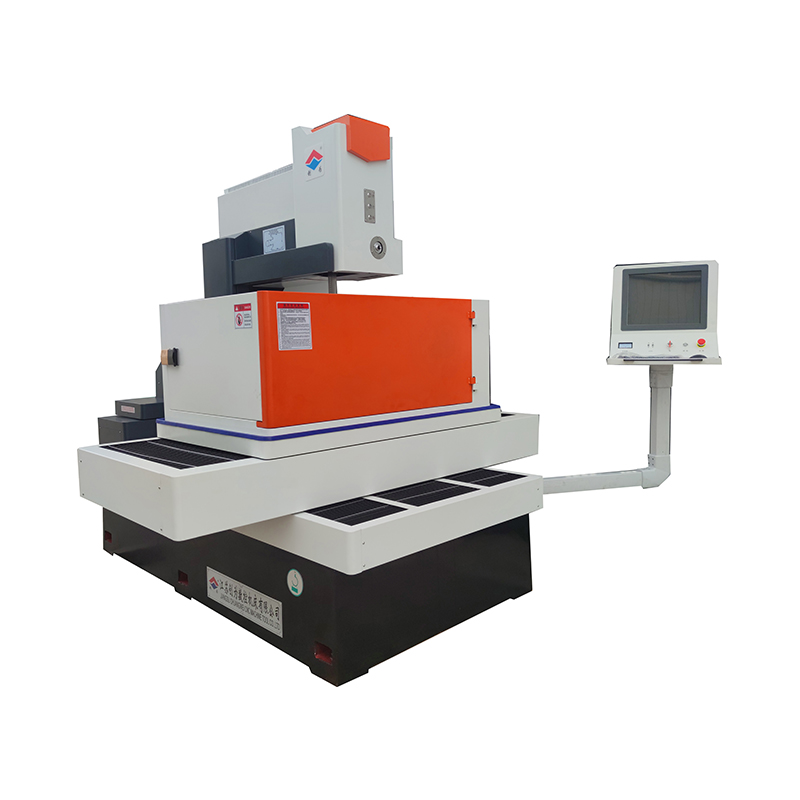

Szybkie wycinanie drutu działa poprzez zasilanie ciągle poruszającego się drutem przez przedmiot, który jest zanurzony w płynie dielektrycznym. Płyn dielektryczny pomaga schłodzić materiał i odpłukać zanieczyszczenia utworzone podczas procesu cięcia. Sam drut jest zwykle wykonany z mosiądzu, który jest zarówno silny, jak i przewodzący. Kieruje się tym serią silników kontrolowanych komputerowo, zapewniając, że drut podąża zaprogramowaną ścieżką z wyjątkową dokładnością.

Gdy drut porusza się przez przedmiot obrabiany, między drutem a materiałem występuje wyładowanie elektryczne, tworząc szereg iskier. Iskry te kładą materiał w małych, kontrolowanych przyrostach, skutecznie „topiąc” materiał. Ten proces pozwala na bardzo szczegółowe cięcia, których nie można osiągnąć za pomocą tradycyjnych metod cięcia.

Proces cięcia jest ciągły, co oznacza, że drut porusza się przez materiał z dużymi prędkościami, często od 5 do 10 metrów na minutę lub dłużej, w zależności od materiału i złożoności cięcia. Rezultatem jest czyste, precyzyjne cięcie z minimalnymi strefami dotkniętymi ciepłem (HAZ), które zapewnia, że właściwości materiału pozostają niezmienione w obszarze cięcia.

Jedna z najważniejszych zalet szybkie cięcie drutu to jego zdolność do wytwarzania bardzo dokładnych cięć przy minimalnych tolerancjach. Może osiągnąć precyzję do kilku mikronów, co czyni go idealnym dla branż, w których dokładne wymiary są krytyczne, takie jak lotniska, urządzenia medyczne i elektronika.

Szybkie cięcie drutu można stosować na szerokiej gamie materiałów przewodzących, w tym stali utwardzonych, tytanu, mosiądzu, a nawet niektórych metali nieżelaznych. Jest to szczególnie cenne w przypadku cięcia złożonych kształtów i skomplikowanych geometrii, w tym ostrych narożników i cienkich ścian, które byłyby trudne lub niemożliwe do osiągnięcia za pomocą konwencjonalnych narzędzi.

Ponieważ cięcie drutu nie wytwarza znacznego ciepła podczas procesu, niewiele jest zniekształceń termicznych materiału. Jest to kluczowa zaleta podczas pracy z delikatnymi lub wrażliwymi na ciepłem materiałami, które można uszkodzić konwencjonalnymi metodami cięcia, takimi jak cięcie laserowe lub plazmowe.

W przeciwieństwie do tradycyjnych metod obróbki, w których narzędzia tnące mogą zużywać i zużywać się z czasem, szybkie cięcie drutu wykorzystuje drut, który jest stale karmiony przez materiał. Oznacza to, że nie ma zużycia narzędzia ani potrzeby zmian narzędzi, zmniejszających czas przestojów i kosztów konserwacji.

Szybkie cięcie drutu jest szybkim procesem, szczególnie w porównaniu z tradycyjnymi metodami obróbki. Zdolność do wycinania skomplikowanych kształtów z wysoką precyzją, w połączeniu z brakiem zużycia narzędzia i minimalnym wytwarzaniem ciepła, sprawia, że proces ten jest wysoce wydajny i opłacalny dla produkcji o dużej objętości.

Szybkie cięcie drutu jest używane w różnych branżach, szczególnie tych wymagających ścisłych tolerancji i skomplikowanych projektów. Niektóre z kluczowych sektorów korzystających z tej technologii obejmują:

Przemysł lotniczy wymaga komponentów, które są zarówno lekkie, jak i niezwykle precyzyjne. Szybkie cięcie drutu służy do produkcji złożonych części silnika, łopat turbin i komponentów konstrukcyjnych, które muszą spełniać rygorystyczne specyfikacje.

Krojenie przewodów jest używane w produkcji części samochodowych, takich jak przekładnie, wały i komponenty skrzyni biegów, w których precyzja jest niezbędna dla wydajności i bezpieczeństwa. Technologia pozwala na skomplikowane cięcia, które są kluczowe w pojazdach o wysokiej wydajności.

W branży elektronicznej cięcie drutu służy do wytwarzania małych, precyzyjnych komponentów, takich jak złącza, obudowy i części mikroelektroniczne. Możliwość przecinania materiałów takich jak miedź i aluminium sprawia, że cięcie drutu są idealne do tych zastosowań.

W produkcji urządzeń medycznych i narzędzi chirurgicznych i narzędzi chirurgicznych stosuje się również szybkie cięcie drutu. Możliwość tworzenia drobnych, ostrych krawędzi materiałów takich jak stal nierdzewna ma kluczowe znaczenie w produkcji urządzeń wymagających precyzji i bezpieczeństwa.

Krojenie drutu jest często stosowane w produkcji form, matryc i komponentów narzędzi do różnych procesów produkcyjnych. Jego zdolność do tworzenia bardzo szczegółowych funkcji i skomplikowanych projektów jest niezbędna do wytwarzania wysokiej jakości form i części.

Podczas gdy szybkie cięcie drutu oferuje wiele korzyści, należy rozważyć pewne wyzwania. Proces ten może być wolniejszy niż inne metody obróbki niektórych zadań, szczególnie podczas cięcia grubych materiałów. Ponadto koszt sprzętu i konserwacji mogą być wyższe niż tradycyjne narzędzia tnące, co czyni go znaczącą inwestycją dla małych i średnich producentów.

Ponadto proces wymaga od wykwalifikowanego operatora upewnienia się, że maszyna jest odpowiednio skalibrowana i że prawidłowe parametry są ustawiane dla każdego konkretnego materiału i zastosowania. Właściwe konserwacja i czyszczenie drutu i płynu dielektrycznego są również niezbędne do utrzymania wydajności i jakości cięć.

W miarę ewolucji produkcji oczekuje się, że szybkie cięcie drutów będzie odgrywać jeszcze bardziej znaczącą rolę w branżach wymagających precyzji i wysokiej jakości cięć. Dzięki postępom w automatyzacji, uczeniu maszynowym i optymalizacji procesów przyszłość szybkiego cięcia drutu wygląda obiecująco. Firmy nieustannie badają sposoby poprawy szybkości, wydajności i wszechstronności tej technologii, co dodatkowo umacniają swoje miejsce jako rozwiązanie dla precyzyjnych produkcji.

Podsumowując, szybkie cięcie drutu stanowi rewolucyjny krok naprzód w świecie precyzyjnej obróbki. Jego zdolność do dostarczania szybkich, dokładnych i skomplikowanych cięć z minimalnym zniekształceniem materiału sprawia, że jest to nieocenione narzędzie dla branż na całym świecie. Ponieważ technologia będzie się rozwijać, proces ten stanie się tylko bardziej wydajny, napędzając dalsze innowacje i postęp w świecie produkcji.