W jaki sposób szybkie wycinanie drutu rewolucjonuje precyzyjną produkcję w różnych branżach?

2025.04.22

2025.04.22

Wiadomości branżowe

Wiadomości branżowe

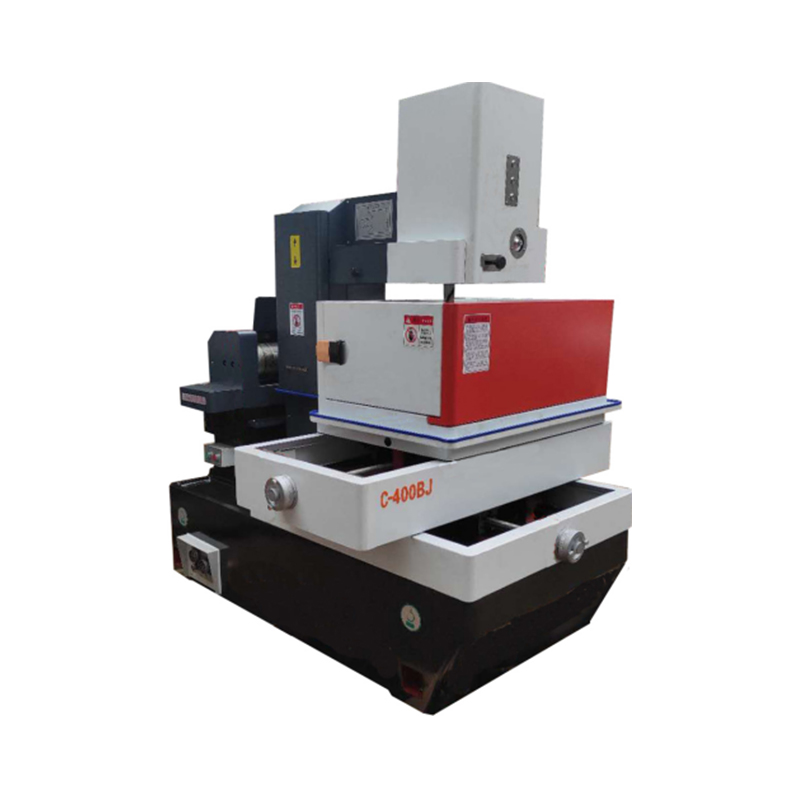

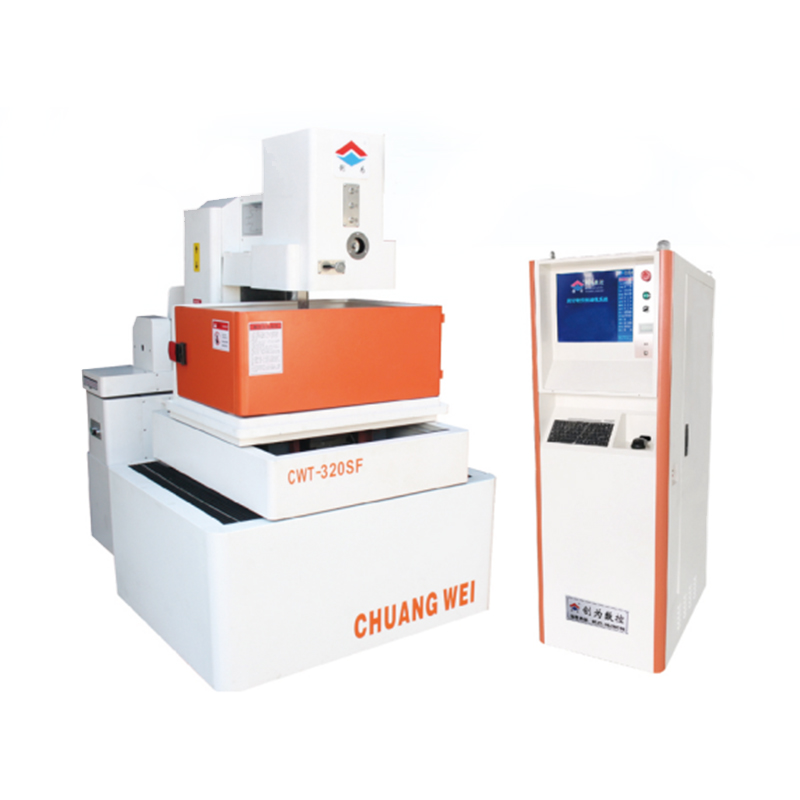

W świecie precyzyjnego produkcji szybkie cięcie drutów stało się zmieniającym grę, umożliwiając szybsze, dokładniejsze i bardziej wydajne procesy produkcyjne. Ta najnowocześniejsza technologia jest stosowana w różnych branżach, w tym w produkcji elektroniki, motoryzacyjnej, lotniczej i urządzeń medycznych, w których precyzja ma kluczowe znaczenie. Szybkie cięcie drutu , często związane z elektryczną obróbką rozładowania (EDM), pozwala producentom osiągnąć skomplikowane kształty i ciasne tolerancje przy minimalnym marnotrawstwie materiału.

Proces ten jest znany ze swojej zdolności do pracy z szeroką gamą materiałów, w tym z metali twardymi, stopami, a nawet stali obróbki cieplnej, które są trudne lub niemożliwe do wycięcia przy użyciu konwencjonalnych metod.

Szybki proces cięcia drutu obejmuje kilka kroków:

Konfiguracja drutu: cienki drut jest zamontowany na maszynie i umieszczony nad przedmiotem obrabianym, który jest zanurzony w płynie dielektrycznym. Płyn dielektryczny działa zarówno jako chłód, jak i izolator, pomagając przenieść gruz i reguluje temperaturę podczas procesu cięcia.

Wyładowanie elektryczne: drut jest naładowany elektrycznością i przesuwa się wzdłuż określonej ścieżki. Gdy zbliża się do przedmiotu obrabia, występują rozładowania elektryczne między drutem a materiałem. Wyładowania te wytwarzają wystarczającą ilość ciepła, aby odparować materiał w punkcie styku, umożliwiając przecięcie drutu przez przedmiot.

Ciągły ruch drutu: Drut jest podawany w sposób ciągły podczas procesu, zapewniając utrzymanie działania cięcia, gdy drut przesuwa się przez materiał. Ten ciągły ruch minimalizuje również zużycie drutu i pozwala na precyzyjne, spójne cięcie złożonych kształtów.

Zdjęcie zanieczyszczeń: Płyn dielektryczny pomaga wypłukać zanieczyszczenia wytwarzane przez zrzuty, zapewniając, że obszar cięcia pozostaje czysty i że drut nie zostanie zatrudniony. Rudy jest zwykle filtrowane i poddawane recyklingowi podczas procesu.

Produkt końcowy: Po zakończeniu procesu cięcia wynikiem jest bardzo precyzyjne, gładkie cięcie z minimalnymi strefami dotkniętymi ciepłem (HAZ) i zniekształceniami. Precyzja cięcia sprawia, że jest idealny dla branż wymagających ścisłych tolerancji.

Korzyści z szybkiego cięcia drutu

Niezrównana precyzja i dokładność szybkiego cięcia drutu jest znana ze swojej niesamowitej dokładności, dzięki czemu nadaje się do najbardziej skomplikowanych i szczegółowych wzorów. Zdolność do wycinania złożonych kształtów i osiągania tolerancji tak ciasnych jak ± 0,001 mm jest jednym z głównych powodów, dla których ta technologia jest faworyzowana w precyzyjnej produkcji. Jest idealny do produkcji części o wysokiej złożoności geometrycznej, takich jak przekładnie, formy i komponenty mikroelektroniczne.

Minimalne strefy dotknięte ciepłem w przeciwieństwie do tradycyjnych metod cięcia, takie jak cięcie laserowe lub mechaniczne, szybkie cięcie drutu wytwarza bardzo mało ciepła. Powoduje to minimalne zniekształcenie termiczne, wypaczenie lub zmiany właściwości materiału, co jest szczególnie ważne podczas pracy z materiałami lub komponentami wrażliwymi na ciepło, które muszą zachować integralność strukturalną.

Brak naprężenia mechanicznego Ponieważ szybkie cięcie drutu nie polega na rozładowaniu elektrycznym, a nie ciśnieniu fizycznym, nie ma naprężenia mechanicznego na materiał. Zmniejsza to ryzyko odkształcenia, pękania lub innych fizycznych uszkodzeń, które mogą wystąpić w konwencjonalnych metodach cięcia, dzięki czemu nadaje się do łamliwych i delikatnych materiałów.

Wszechstronność z twardymi materiałami szybkie cięcie drutu można wykorzystać do przecięcia różnych twardych i twardych materiałów, które są trudne do wyżywienia tradycyjnymi metodami. Obejmuje to metale takie jak tytan, stale narzędzi i inne stopy, co czyni go szczególnie przydatnym w branżach takich jak produkcja urządzeń lotniczych, motoryzacyjnych i medycznych.

Złożone kształty i drobne szczegóły Jedną z wyróżniających się cech szybkiego cięcia drutu jest jego zdolność do tworzenia wysoce skomplikowanych i precyzyjnych kształtów, w tym ostrych zakrętów, małych otworów i drobnych szczegółów. To sprawia, że idealnie nadaje się do tworzenia prototypów, pleśni i innych komponentów wymagających złożonej geometrii.

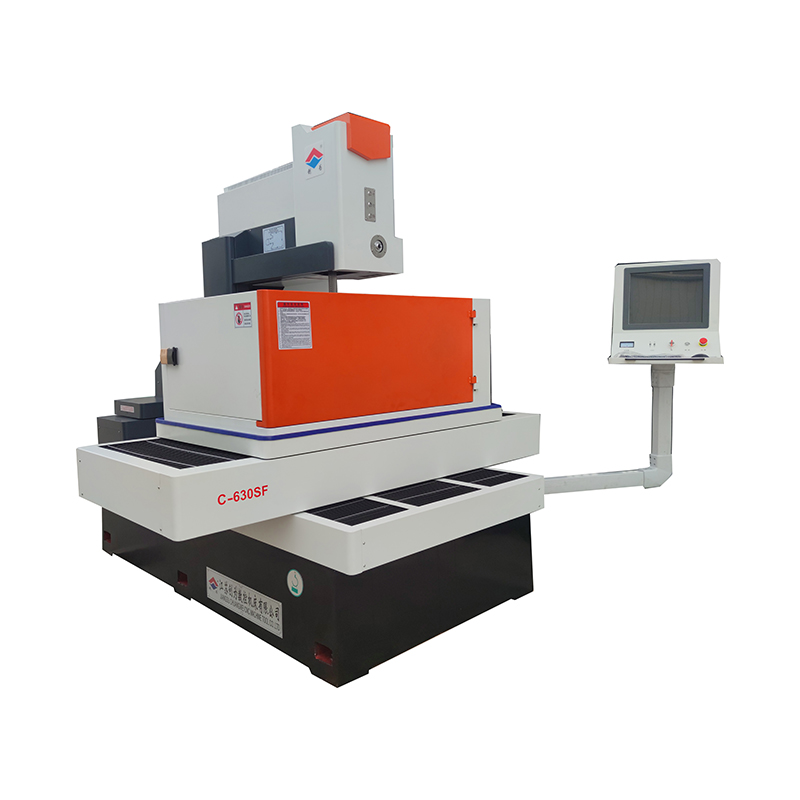

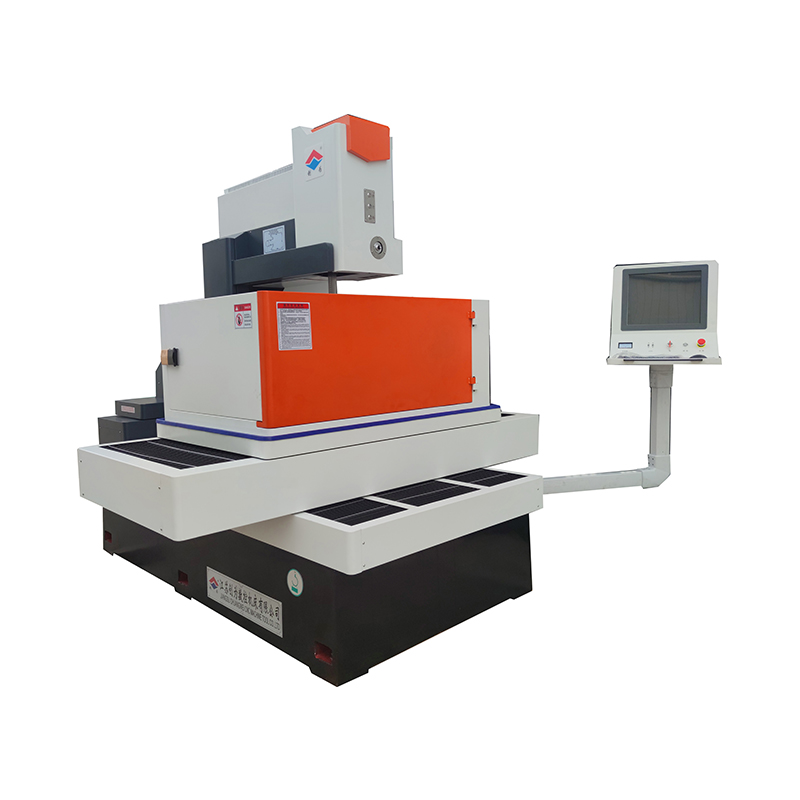

Branże lotnicze i NSE, szybkie cięcie drutów jest niezbędne do wytwarzania części o złożonych geometriach i ciasnych tolerancjach. Komponenty, takie jak łopatki turbinowe, dyszę paliw i inne precyzyjne części, korzystają z zdolności technologii do radzenia sobie z trudnymi materiałami, takimi jak tytan i stopy o wysokiej wytrzymałości.

Produkcja urządzeń medycznych Przemysł urządzeń medycznych wymaga precyzji i niezawodności, a szybkie cięcie drutów doskonale zaspokaja te potrzeby. Służy do produkcji skomplikowanych instrumentów chirurgicznych, implantów i innych elementów medycznych, które wymagają ekstremalnej dokładności i minimalnych odpadów materiałowych.

Przemysł motoryzacyjny Przemysł motoryzacyjny wykorzystuje szybkie cięcie drutu do produkcji komponentów, takich jak części silnika, przekładnie i formy. Zdolność do szybkiego i dokładnego przecinania twardych metali i stopów jest szczególnie przydatna w produkcji wysokowydajnych części pojazdów.

Oprzyjowanie i tworzenie form szybkich cięcia drutu jest procesem tworzenia pleśni i matryc stosowanych w formowaniu wtrysku, odlewaniu i innych procesach produkcyjnych. Jego zdolność do tworzenia drobnych szczegółów i złożonych kształtów jest szczególnie korzystna w aplikacjach narzędziowych, w których precyzja ma kluczowe znaczenie dla zapewnienia jakości produktu.

Produkcja elektroniki w branży elektronicznej, szybkie cięcie drutu służy do tworzenia komponentów płytki drukowanej, złącza i innych skomplikowanych części. Drobna precyzja oferowana przez proces ma kluczowe znaczenie dla małych, szczegółowych części powszechnie używanych w nowoczesnych urządzeniach elektronicznych.