Jakie czynniki wpływają na czas przetwarzania i wydajność maszyn do zatonięcia CNC EDM?

2024.09.17

2024.09.17

Wiadomości branżowe

Wiadomości branżowe

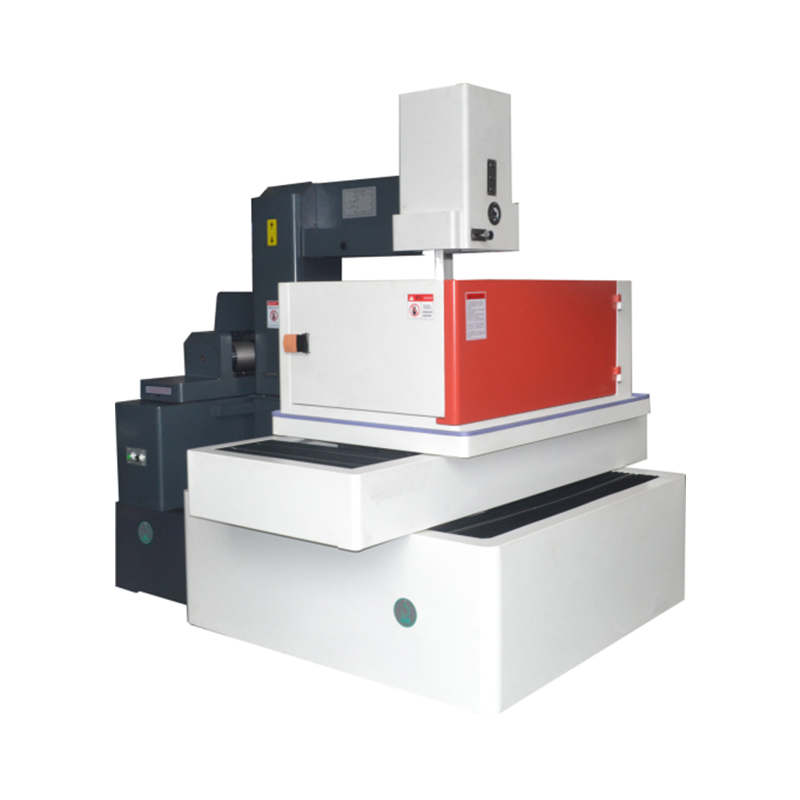

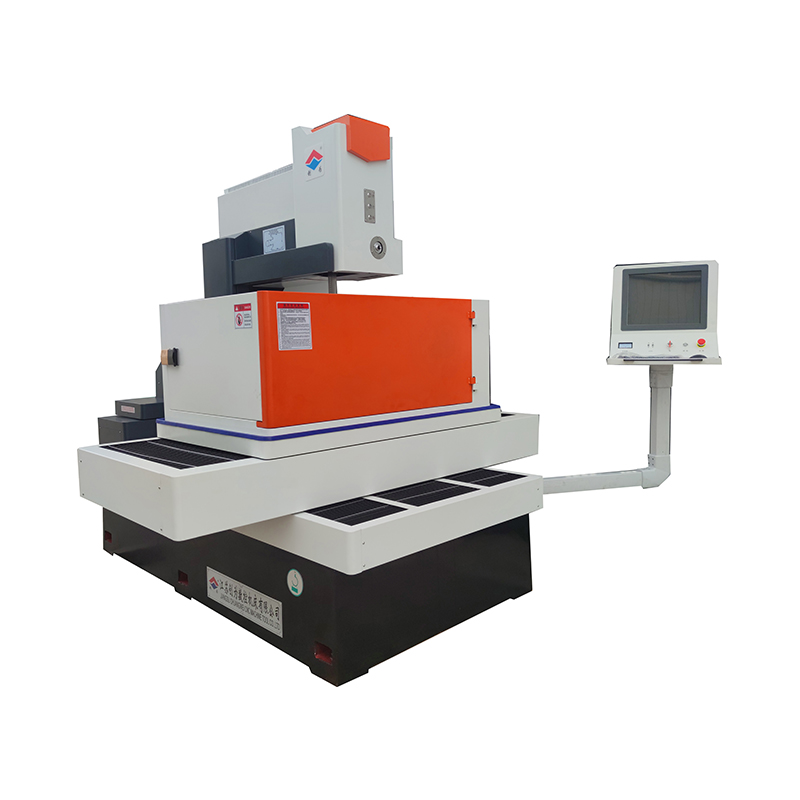

Czas przetwarzania i wydajność CNC EDM (obróbka elektryczna) umierają maszyny wpływa kilka czynników związanych z parametrami maszyny, właściwości materiału, projektowaniem elektrod i praktykami operacyjnymi. Zrozumienie tych czynników ma kluczowe znaczenie dla optymalizacji procesów obróbki, poprawy wydajności i osiągnięcia pożądanych rezultatów. Oto kluczowe czynniki, które wpływają na czas przetwarzania i wydajność maszyn do zatapiania CNC EDM:

Materiał i projekt elektrody: Materiał: Różne materiały elektrody (np. Miedź, grafit, miedź wolframowa) mają różne prędkości zużycia i przewodność. Na przykład grafit ma niższe wskaźniki zużycia, ale może wymagać bardziej precyzyjnych warunków obróbki w porównaniu do miedzi.

Zużycie elektrody: Wysokie zużycie elektrody może prowadzić do niedokładności wymiarów i wymagać częstej wymiany elektrody lub ponownej maszynki, wpływając na czas przetwarzania. Geometria elektrody: konstrukcja, rozmiar i kształt elektrody wpływają na obróbkę i MRR. Elektrody złożone lub drobnoziarniste mogą wymagać dłuższych czasów przetwarzania ze względu na potrzebę precyzyjnej kontroli i wolniejszych prędkości obróbki. Strategia multi-elektrod: Wykorzystanie wielu elektrod o różnych geometriach (szorstkie, półprzewodnikowe i wykończeniowe) może optymalizować czas przetwarzania i poprawić wydajność poprzez dostosowanie strategii obróbki do każdej fazy procesu.

Właściwości materiału obrabianego: Typ materiału: twardsze i twardsze materiały (np. Stalowa stal, węglik wolframowy) wymagają dłuższych czasów przetwarzania z powodu niższego MRR i zwiększonego zużycia narzędzia. Bardziej miękkie materiały mogą być szybsze, ale mogą wymagać starannej kontroli, aby uniknąć nadmiernego zużycia elektrody. Przewodnictwo motoryczne: Materiały o wyższej przewodności elektrycznej mogą powodować szybsze procesy EDM, podczas gdy materiały o niższej przewodności mogą spowolnić proces. Grubość i złożoność: grubsze i bardziej złożone obrabiarze wymagają dłuższych czasów przetwarzania, szczególnie gdy zaangażowane są skomplikowane cechy.

Płyn dielektryczny i warunki płukania: Typ i jakość dielektryczna: Typ (np. Kerosene, woda dejonizowana) i jakość płynu dielektrycznego wpływają na stabilność szczeliny, usuwanie gruzu i spójność iskry. Zanieczyszczony lub zdegradowany płyn dielektryczny może powodować nieregularne zrzuty i wolniejsze obróbkę. Wydajność przepływu: Właściwe płukanie gruzu z szczeliny iskrowej jest niezbędne do utrzymania stabilnych warunków obróbki. Niewystarczające płukanie może prowadzić do łuku, zwarć lub słabej jakości powierzchni, które mogą wydłużyć czas przetwarzania.

Strategia obróbki: Podejmowanie szorstkich, półprzewodnikowych i wykończeniowych: Skuteczne strategie obróbki obejmują stosowanie podań do wysokiego MRR i karnetów wykończeniowych w celu uzyskania pożądanego wykończenia powierzchni. Alokacja czasu między tymi przepustkami wpływa na ogólny czas przetwarzania Optymalizacja ścieżki nalegającej: Optymalizacja ścieżek narzędzi i kąty podejścia może zminimalizować nieproduktywny czas i poprawić ogólną wydajność obróbki. Kontrola adaptacyjna: Nowoczesne maszyny zatapiające się na matrycy CNC często mają adaptacyjne systemy sterowania, które automatycznie dostosowują parametry w czasie rzeczywistym w celu zoptymalizowania MRR i powierzchni, zmniejszając potrzebę operowania.

Warunek i stabilność maszyny: Sztywność i stabilność maszyny: Stabilność mechaniczna i sztywność precyzji i spójności wpływu maszyny EDM. Maszyny wysokiej jakości ze stabilnymi strukturami mechanicznymi mogą działać przy wyższych prędkościach bez poświęcania dokładności, skracania czasu przetwarzania. System reakcji i kontroli reakcji: jakość serwomotora i systemu sterowania maszyny określa, jak szybko i dokładnie może reagować na zmiany w warunkach obróbki, wpływając na wydajność.

Temperatura i czynniki środowiskowe: Stabilność termiczna: Fluktuacje temperatury w warsztatach mogą wpływać na dokładność maszyny i właściwości płynu dielektrycznego, wpływając na stabilność i wydajność obróbki. Warunki: czyste i kontrolowane środowiska zmniejszają ryzyko zanieczyszczenia oraz utrzymanie maszyny i płynu dielektrycznego w optymalnym stanie, przyczyniając się do konsekwentnej wydajności.

Optymalizacja czynników wpływających na czas przetwarzania i wydajność maszyn do zatonięcia CNC EDM obejmuje kompleksowe zrozumienie parametrów elektrycznych, właściwości elektrody i przedmiotów obrabianych, warunków dielektrycznych, strategii obróbki i wiedzy specjalistycznej operatorów. Bilansując te czynniki, producenci mogą osiągnąć pożądane wyniki obróbki, jednocześnie minimalizując czas przetwarzania i maksymalizując ogólną wydajność.