Szybkie cięcie drutu: zrewolucjonizowanie precyzji i wydajności w produkcji

2024.11.14

2024.11.14

Wiadomości branżowe

Wiadomości branżowe

W świecie nowoczesnej produkcji precyzja i wydajność są najważniejsze. Ponieważ branże nadal wymagają szybszych czasów produkcji i bardziej skomplikowanych projektów, technologie takie jak szybkie wycinanie drutów stały się kluczowe narzędzia do osiągnięcia tych celów. Ta zaawansowana metoda cięcia materiałów jest nie tylko szybsza niż tradycyjne metody, ale także oferuje niezrównaną precyzję, dzięki czemu jest niezbędna do szerokiej gamy zastosowań w produkcji lotniczej, motoryzacyjnej, elektronicznej i urządzeń medycznych.

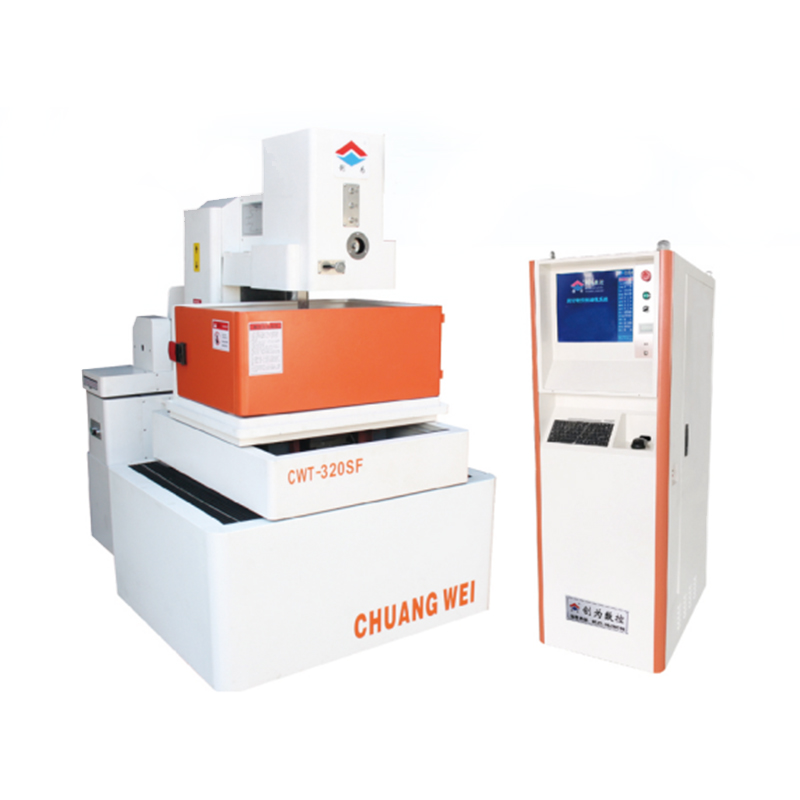

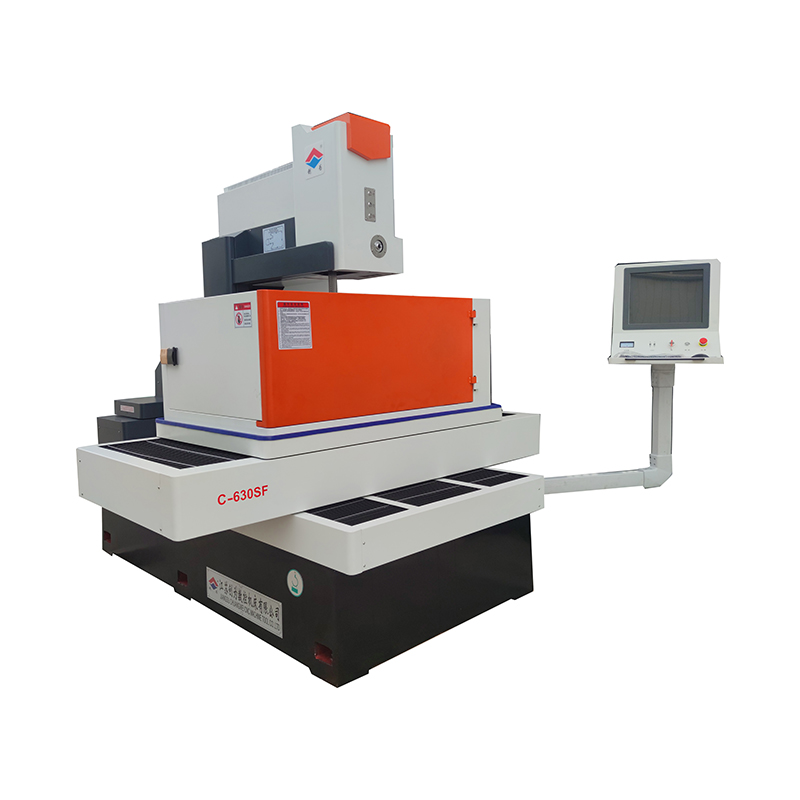

Szybkie cięcie drutu , znany również jako obróbka z rozładowaniem elektrycznym (WEDM), to proces produkcyjny, który wykorzystuje ciągle poruszający się drut jako elektrodę do przecinania materiałów przewodzących, takich jak metale i stopy. W przeciwieństwie do tradycyjnych mechanicznych metod cięcia, Wedm wykorzystuje rozładowania elektryczne do erozji materiału na bardzo drobnym i kontrolowanym poziomie. Drut jest zazwyczaj wykonany z mosiądzu, miedzi lub wolframu i jest stale karmiony przez przedmiot, podczas gdy wyładowania elektryczne topią materiał.

Szybki charakter tego procesu odnosi się do szybkiego usuwania materiału, często osiąganego poprzez stosowanie wyższych prądów, zaawansowane systemy sterowania i zoptymalizowane ustawienia, które zwiększają zarówno szybkość, jak i dokładność cięć. Szybkie cięcie drutu jest szczególnie skuteczne podczas pracy z skomplikowanymi kształtami, drobnymi detalami i stwardniałymi materiałami, w których tradycyjne metody cięcia mogą walczyć o zachowanie precyzji lub prędkości.

Szybki proces cięcia drutu opiera się na zasadzie rozładowania elektrycznego. Oto uproszczony podział tego, jak to działa:

Obrabia, zazwyczaj metal lub stop, jest zanurzony w płynie dielektrycznym (często woda dejonizowana). Elektroda druciana znajduje się nad przedmiotem obrabianym, zwykle na zestawie poruszających się przewodników lub koła pasowych.

Impuls elektryczny o wysokiej częstotliwości przechodzi przez drut, który tworzy serię iskry, które erozją materiał. Iskry te są generowane między elektrodą drucianą a przedmiotem obrabianym w kontrolowany sposób, a ciepło z rozładowania powoduje odparowanie drobnych części przedmiotu obrabianego.

Gdy drut porusza się wzdłuż zaprogramowanej ścieżki, ciągle przecina materiał, a erozja indukowana przez iskrę usuwa warstwę materiału przez warstwę. Płyn dielektryczny spłukuje zanieczyszczenia i ciepło, zapewniając, że drut pozostaje chłodny, a proces cięcia jest precyzyjny.

Szybkie maszyny do cięcia przewodu są wyposażone w systemy sterowania numerycznego komputerowego (CNC), które umożliwiają bardzo dokładne i powtarzalne ruchy. Oznacza to, że nawet najbardziej złożone kształty i wzory można wyciąć z wysokim stopniem precyzji.

Jedną z najważniejszych zalet szybkiego cięcia drutu jest jego wyjątkowa precyzja. Metoda może wycinać złożone kształty, skomplikowane kontury i drobne szczegóły z dokładnością na poziomie mikrometru. To sprawia, że idealnie nadaje się do zastosowań, które wymagają wysokiej jakości, precyzyjnych elementów, takich jak części lotnicze, urządzenia medyczne i skomplikowana elektronika.

W przeciwieństwie do tradycyjnych metod cięcia, które stosują siłę mechaniczną do materiału, szybkie cięcie drutu działa w procesie niezwiązanym z kontaktem, co oznacza, że nie ma fizycznego nacisku na materiał. Zmniejsza to ryzyko zniekształceń, wypaczenia lub naprężenia materiałowego, zapewniając, że delikatne lub cienkościenne elementy nie są zagrożone.

Szybkie wycinanie drutu wyróżniają się wycinaniem twardych materiałów, w tym stali obróbki cieplnej, tytanu i stopów, które są trudne do cięcia przy użyciu tradycyjnych metod, takich jak mielenie lub piłowanie. Wysoka temperatura wyładowań elektrycznych pozwala na erozję materiału bez wymagania tej samej siły mechanicznej, która może spowodować uszkodzenie twardszych materiałów.

Ta metoda jest wszechstronna, zdolna do wycinania szerokiej gamy materiałów, w tym metali, stopów, a nawet niektórych nie-metalowych. Jest szeroko stosowany w różnych branżach, takich jak lotnisko, motoryzacyjne, tworzenie pleśni i precyzyjne produkcja narzędzi. Niezależnie od tego, czy chodzi o produkcję skomplikowanych form, części do samolotów, czy złożone komponenty do elektroniki, szybkie cięcie drutu może obsłużyć różnorodne zadania.

Jak sama nazwa wskazuje, szybkie cięcie drutu jest szybsze niż tradycyjny drut EDM, co pozwala na szybsze czasy zwrotu bez poświęcania precyzji. Ciągły ruch drutu i wydajność procesu rozładowania elektrycznego umożliwiają producentom cięcie części w krótszym czasie, poprawę wydajności i zmniejszenie kosztów produkcji. Tradycyjne narzędzia tnące zużywają się z czasem, co może wpływać na jakość gotowego produktu. Podczas szybkiego cięcia drutu, ponieważ nie ma fizycznego kontaktu z materiałem (innym niż sam drut), nie ma zużycia narzędzia, skracanie przestojów i potrzeba wymiany narzędzia.

Przemysł lotniczy wymaga najwyższej precyzji i zdolności do pracy z twardymi, odpornymi na ciepłem materiałami. Szybkie cięcie drutu jest powszechnie stosowane do tworzenia skomplikowanych części silników odrzutowych, łopat turbiny i składników strukturalnych, zapewniając, że spełniają one rygorystyczne specyfikacje zarówno formy, jak i funkcji.

W produkcji motoryzacyjnej, szczególnie w przypadku precyzyjnych części, takich jak komponenty silnika, przekładnie i formy, szybkie cięcie drutu oferuje wydajny sposób na tworzenie złożonych geometrii i precyzyjnych funkcji. Zdolność do cięcia stali i stopów jest kluczowa dla produkcji części, które wytrzymują środowiska o wysokiej wydajności.